厚膜电阻的常见生产工艺

I. 引言

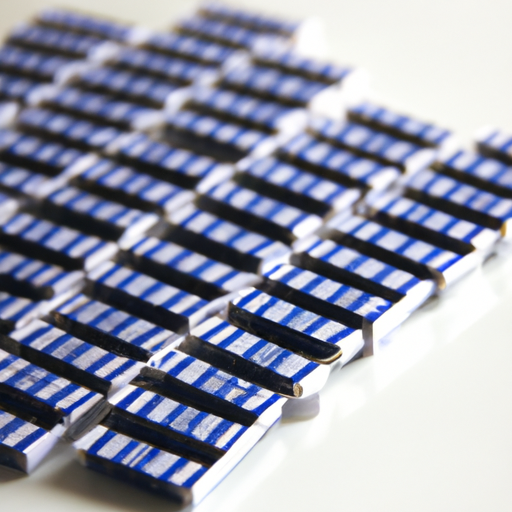

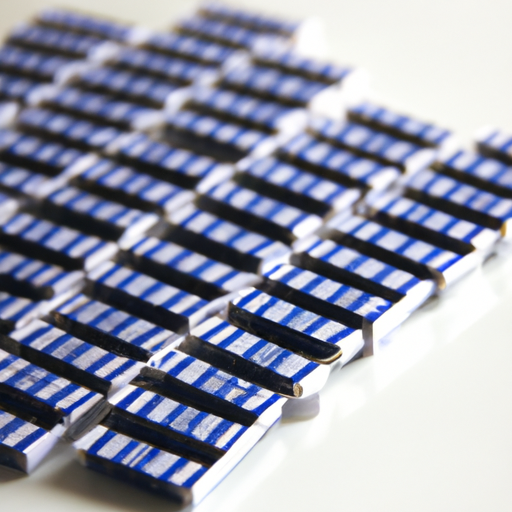

厚膜电阻是现代电子设备中的关键组件,在控制电流流动和确保电路功能方面发挥着重要作用。这些电阻的特点在于它们的构造,涉及将一层厚厚的电阻材料涂覆在基板上。厚膜电阻的重要性在于它们的多样性、可靠性和能够生产出各种配置以满足特定应用需求。本文将探讨制造厚膜电阻的常见生产过程,从材料选择到最终测试和包装。

II. 厚膜电阻中使用的材料

A. 导电材料

厚膜电阻的性能很大程度上取决于其构造中使用的材料。主要的导电材料包括金属浆料和碳基材料。

1. **金属浆料**:银、金和铜是常用的金属浆料。银因其优异的导电性和稳定性而受到青睐,而金由于其耐腐蚀性,在可靠性要求高的应用中被使用。铜虽然成本较低,但在成本敏感的应用中经常被使用。

2. **碳基材料**:碳浆料也被利用,尤其是在需要较低成本和较高温度系数的应用中。这些材料可以提供与金属浆料不同的电学特性。

B. 介电衬底

衬底材料的选择对厚膜电阻的性能至关重要。常见的衬底材料包括氧化铝和玻璃。

1. **常见衬底材料**:氧化铝(Al2O3)因其优异的热和电气绝缘性能而被广泛使用。玻璃衬底也很受欢迎,尤其是在需要透明度或特定热特性的应用中。

2. **衬底性质的重要性**:衬底必须能够承受加工温度,并为电阻层提供一个稳定的基底。其热膨胀系数应与电阻材料相匹配,以防止在温度变化时发生开裂。

C. 其他材料

除了导电和介电材料外,在厚膜电阻的生产过程中还需要其他几个重要成分。

1. **粘合剂和结合剂**:这些材料有助于将电阻层粘附到衬底上,并确保在运行过程中的耐久性。

2. **保护涂层**:为了提高可靠性,通常会在电阻上涂覆保护涂层,以防止水分和灰尘等环境因素的影响。

III. 设计与准备

A. 设计考虑因素

在生产开始之前,必须进行仔细的设计考虑,以确保电阻器符合所需的规格。

1. **电阻值和公差**:设计必须指定目标电阻值和可接受的公差水平,这些水平可以根据应用要求而变化。

2. **电阻的温度系数(TCR)**:TCR是一个关键参数,它表示电阻随温度变化的程度。设计师必须选择提供所需TCR的材料。

B. 电阻布局的准备工作

电阻布局是通过先进的设计工具准备的。

1. **设计用的CAD软件**:计算机辅助设计(CAD)软件被用来创建电阻条的精确布局,确保准确的尺寸和配置。

2. **遮蔽技术**:遮蔽技术用于定义导电浆料将应用的区域,确保最终产品符合设计规格。

IV. 印刷过程

A. 屏幕印刷概述

屏幕印刷是一种广泛用于将导电浆料应用到基底上的方法。

1. **定义和目的**:这个过程涉及通过网状屏幕将导电浆料压印到基底上,形成一层均匀的电阻材料。

2. **所用设备**:主要设备包括屏幕、刮刀和印刷机,它们共同工作以确保一致的应用。

B. 导电浆料的应用

在屏幕印刷过程中,实现所需的层厚和均匀性至关重要。

1. **层厚控制**:打印层的厚度直接影响到电阻值。精确控制浆料的涂覆对于实现目标规格至关重要。

2. **均匀性的重要性**:导电浆料的均匀涂覆对于确保电阻器电气性能的一致性至关重要。

C. 干燥和固化

打印完成后,电阻层必须进行干燥和固化以确保正确的粘附性和性能。

1. **初始干燥方法**:初始干燥可以通过自然风干或使用红外加热器去除浆料中的溶剂来完成。

2. **固化过程**:固化通常在烤箱中通过提高温度进行,有助于固化浆料并增强其电气特性。

V. 激光切割

A. 激光切割的目的

激光裁切是实现精确电阻值的关键步骤。

1. **实现精确电阻值**:通过有选择地从电阻层去除材料,制造商可以微调电阻值以满足精确规格。

2. **调整公差**:此过程允许进行公差调整,确保最终产品满足所需的性能标准。

B. 使用的激光技术

选择正确的激光技术对于有效的裁切至关重要。

1. **激光类型**:CO2和光纤激光器常用于此目的,每种激光器在精度和速度方面都各有优势。

2. **工艺参数**:激光功率和速度等关键参数必须仔细控制,以实现所需的裁切结果,同时不损坏基底或电阻层。

VI. 测试与质量控制

A. 电气测试

质量控制对于确保厚膜电阻满足性能标准至关重要。

1. **电阻测量技术**:使用各种技术,如四线测量,来精确评估成品电阻。

2. **TCR测试**:测试电阻的温度系数也是至关重要的,以确保电阻在其工作温度范围内可靠地工作。

B. 视觉检查

视觉检查在质量保证中起着至关重要的作用。

1. **检查缺陷**:检查员会检查可能影响性能的缺陷,如裂缝、不均匀层或污染。

2. **外观在应用中的重要性**:在某些应用中,电阻的外观也可能很重要,需要进行仔细的视觉检查。

C. 可靠性测试

为确保长期性能,进行可靠性测试。

1. **环境测试**:将电阻器置于各种环境条件下,包括温度和湿度,以评估其在真实世界条件下的性能。

2. **长期稳定性评估**:长期稳定性测试有助于评估电阻器随时间的变化性能,确保其满足所需的使用寿命。

VII. 包装和最终化

A. 包装选项

测试完成后,电阻器必须进行适当的包装以便分销。

1. **表面贴装 vs. 有孔贴装**:厚膜电阻器可以用于表面贴装技术(SMT)或有孔应用,具体取决于预期用途。

2. **防护涂层和封装**:可能还会施加额外的防护涂层或封装,以提高耐用性并保护免受环境因素的影响。

B. 最终质量保证

在电阻器发货前,将进行最终的质量保证检查。

1. **批量测试**:从生产批次中随机抽取样本进行测试,以确保一致性和符合规格。

2. **符合行业标准**:遵守行业标准和指南对于确保产品可靠性和安全性至关重要。

VIII. 结论

总之,厚膜电阻器的生产过程涉及一系列严格控制步骤,从材料选择和设计到测试和包装。每个阶段都对确保最终产品满足所需规格并在电子应用中可靠运行至关重要。随着技术的不断发展,对高质量厚膜电阻器的需求只会增加,推动生产技术和材料方面的创新。

IX. 参考文献

为进一步探索厚膜电阻及其生产工艺,请考虑以下资源:

- 关于电子元件和材料科学的书籍

- 来自国际电工委员会(IEC)等组织的行业标准

- 来自电子期刊和会议的技术论文和文章

通过了解厚膜电阻生产工艺的细节,制造商可以继续满足电子行业不断增长的需求,同时确保高质量、可靠的元件。

厚膜电阻的常见生产工艺

I. 引言

厚膜电阻是现代电子设备中的关键组件,在控制电流流动和确保电路功能方面发挥着重要作用。这些电阻的特点在于它们的构造,涉及将一层厚厚的电阻材料涂覆在基板上。厚膜电阻的重要性在于它们的多样性、可靠性和能够生产出各种配置以满足特定应用需求。本文将探讨制造厚膜电阻的常见生产过程,从材料选择到最终测试和包装。

II. 厚膜电阻中使用的材料

A. 导电材料

厚膜电阻的性能很大程度上取决于其构造中使用的材料。主要的导电材料包括金属浆料和碳基材料。

1. **金属浆料**:银、金和铜是常用的金属浆料。银因其优异的导电性和稳定性而受到青睐,而金由于其耐腐蚀性,在可靠性要求高的应用中被使用。铜虽然成本较低,但在成本敏感的应用中经常被使用。

2. **碳基材料**:碳浆料也被利用,尤其是在需要较低成本和较高温度系数的应用中。这些材料可以提供与金属浆料不同的电学特性。

B. 介电衬底

衬底材料的选择对厚膜电阻的性能至关重要。常见的衬底材料包括氧化铝和玻璃。

1. **常见衬底材料**:氧化铝(Al2O3)因其优异的热和电气绝缘性能而被广泛使用。玻璃衬底也很受欢迎,尤其是在需要透明度或特定热特性的应用中。

2. **衬底性质的重要性**:衬底必须能够承受加工温度,并为电阻层提供一个稳定的基底。其热膨胀系数应与电阻材料相匹配,以防止在温度变化时发生开裂。

C. 其他材料

除了导电和介电材料外,在厚膜电阻的生产过程中还需要其他几个重要成分。

1. **粘合剂和结合剂**:这些材料有助于将电阻层粘附到衬底上,并确保在运行过程中的耐久性。

2. **保护涂层**:为了提高可靠性,通常会在电阻上涂覆保护涂层,以防止水分和灰尘等环境因素的影响。

III. 设计与准备

A. 设计考虑因素

在生产开始之前,必须进行仔细的设计考虑,以确保电阻器符合所需的规格。

1. **电阻值和公差**:设计必须指定目标电阻值和可接受的公差水平,这些水平可以根据应用要求而变化。

2. **电阻的温度系数(TCR)**:TCR是一个关键参数,它表示电阻随温度变化的程度。设计师必须选择提供所需TCR的材料。

B. 电阻布局的准备工作

电阻布局是通过先进的设计工具准备的。

1. **设计用的CAD软件**:计算机辅助设计(CAD)软件被用来创建电阻条的精确布局,确保准确的尺寸和配置。

2. **遮蔽技术**:遮蔽技术用于定义导电浆料将应用的区域,确保最终产品符合设计规格。

IV. 印刷过程

A. 屏幕印刷概述

屏幕印刷是一种广泛用于将导电浆料应用到基底上的方法。

1. **定义和目的**:这个过程涉及通过网状屏幕将导电浆料压印到基底上,形成一层均匀的电阻材料。

2. **所用设备**:主要设备包括屏幕、刮刀和印刷机,它们共同工作以确保一致的应用。

B. 导电浆料的应用

在屏幕印刷过程中,实现所需的层厚和均匀性至关重要。

1. **层厚控制**:打印层的厚度直接影响到电阻值。精确控制浆料的涂覆对于实现目标规格至关重要。

2. **均匀性的重要性**:导电浆料的均匀涂覆对于确保电阻器电气性能的一致性至关重要。

C. 干燥和固化

打印完成后,电阻层必须进行干燥和固化以确保正确的粘附性和性能。

1. **初始干燥方法**:初始干燥可以通过自然风干或使用红外加热器去除浆料中的溶剂来完成。

2. **固化过程**:固化通常在烤箱中通过提高温度进行,有助于固化浆料并增强其电气特性。

V. 激光切割

A. 激光切割的目的

激光裁切是实现精确电阻值的关键步骤。

1. **实现精确电阻值**:通过有选择地从电阻层去除材料,制造商可以微调电阻值以满足精确规格。

2. **调整公差**:此过程允许进行公差调整,确保最终产品满足所需的性能标准。

B. 使用的激光技术

选择正确的激光技术对于有效的裁切至关重要。

1. **激光类型**:CO2和光纤激光器常用于此目的,每种激光器在精度和速度方面都各有优势。

2. **工艺参数**:激光功率和速度等关键参数必须仔细控制,以实现所需的裁切结果,同时不损坏基底或电阻层。

VI. 测试与质量控制

A. 电气测试

质量控制对于确保厚膜电阻满足性能标准至关重要。

1. **电阻测量技术**:使用各种技术,如四线测量,来精确评估成品电阻。

2. **TCR测试**:测试电阻的温度系数也是至关重要的,以确保电阻在其工作温度范围内可靠地工作。

B. 视觉检查

视觉检查在质量保证中起着至关重要的作用。

1. **检查缺陷**:检查员会检查可能影响性能的缺陷,如裂缝、不均匀层或污染。

2. **外观在应用中的重要性**:在某些应用中,电阻的外观也可能很重要,需要进行仔细的视觉检查。

C. 可靠性测试

为确保长期性能,进行可靠性测试。

1. **环境测试**:将电阻器置于各种环境条件下,包括温度和湿度,以评估其在真实世界条件下的性能。

2. **长期稳定性评估**:长期稳定性测试有助于评估电阻器随时间的变化性能,确保其满足所需的使用寿命。

VII. 包装和最终化

A. 包装选项

测试完成后,电阻器必须进行适当的包装以便分销。

1. **表面贴装 vs. 有孔贴装**:厚膜电阻器可以用于表面贴装技术(SMT)或有孔应用,具体取决于预期用途。

2. **防护涂层和封装**:可能还会施加额外的防护涂层或封装,以提高耐用性并保护免受环境因素的影响。

B. 最终质量保证

在电阻器发货前,将进行最终的质量保证检查。

1. **批量测试**:从生产批次中随机抽取样本进行测试,以确保一致性和符合规格。

2. **符合行业标准**:遵守行业标准和指南对于确保产品可靠性和安全性至关重要。

VIII. 结论

总之,厚膜电阻器的生产过程涉及一系列严格控制步骤,从材料选择和设计到测试和包装。每个阶段都对确保最终产品满足所需规格并在电子应用中可靠运行至关重要。随着技术的不断发展,对高质量厚膜电阻器的需求只会增加,推动生产技术和材料方面的创新。

IX. 参考文献

为进一步探索厚膜电阻及其生产工艺,请考虑以下资源:

- 关于电子元件和材料科学的书籍

- 来自国际电工委员会(IEC)等组织的行业标准

- 来自电子期刊和会议的技术论文和文章

通过了解厚膜电阻生产工艺的细节,制造商可以继续满足电子行业不断增长的需求,同时确保高质量、可靠的元件。